Dall’Advanced Manufacturing ai materiali di prossima generazione: AMALA

Il laboratorio interdipartimentale "Advanced MAnufacturing LAboratory" (AMALA) è stato istituito al Politecnico di Milano nel 2014, grazie agli sforzi congiunti dei Dipartimenti di Scienze e Tecnologie Aerospaziali, Chimica, Materiali e Ingegneria Chimica "Giulio Natta", Meccanica e Ingegneria Civile e Ambientale.

Gli ambiti ingegneristici più avanzati sono chiamati oggi a soddisfare requisiti sempre più stringenti e, soprattutto, integrati e interdipendenti. AMALA nasce da questa sfida: le strutture devono possedere un'estrema efficienza e affidabilità, pur essendo funzionalmente e ambientalmente durevoli e convenienti, e garantire una vita decennale. Devono inoltre essere in grado di svolgere contemporaneamente compiti strutturali e termici al fine di garantire la massima economicità e sostenibilità. Anche i processi di produzione devono essere sempre più focalizzati sulla consapevolezza ambientale, utilizzando materie prime e tecnologie a basso consumo energetico, materiali riciclabili e a basso impatto, minimizzando qualsiasi tipo di inquinamento. Il soddisfacimento di questi molteplici requisiti, infine, non deve gravare sul peso della struttura né sull’impatto economico.

La risposta a una richiesta così complessa consiste nell'adozione di una molteplicità di materiali specializzati ma integrati fra loro per mezzo di nuove tecnologie produttive, talvolta molto diverse da quelle convenzionali: tali tecnologie sono così legate ai processi produttivi dei materiali da esserne diventate indistinguibili.

La nascita del laboratorio AMALA ha consentito di riunire le numerose attività già avviate in ateneo in questi specifici ambiti:

- fiber metal laminates

- smart structures

- strutture auto-adattative

- materiali auto-riparativi

- leghe a memoria di forma

- materiali speciali a struttura cristallina

- superfici funzionalizzate/texturizzate

- functionally graded materials

- materiali ad alto contenuto energetico (propellenti e combustibili solidi)

- materiali espansi

ll laboratorio si propone come riferimento nel settore della ricerca sulle tecnologie di trasformazione, di lavorazione e di caratterizzazione di materiali avanzati quali leghe speciali, materiali compositi, polimeri innovativi. In questo contesto, AMALA intende creare sinergie tra i Dipartimenti coinvolti per costituire un centro di eccellenza per lo studio di materiali e di tecnologie avanzate in particolare nel settore aerospaziale, dei trasporti e della bioingegneria, e per diventare interlocutore privilegiato di partner industriali attivi in questo settore strategico.

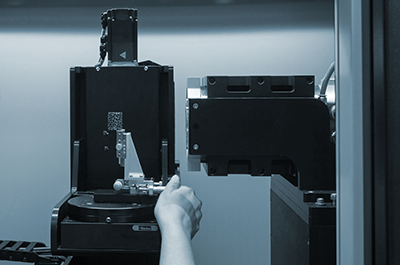

Il Laboratorio vanta un sistema di microtomografia computerizzata RX per indagini radiografiche 3D, attualmente operativo presso la sede di Milano Bovisa. La collaborazione tra le varie competenze presenti nel laboratorio e l'acquisizione del sistema X-Ray CT ha consentito l’avvio di numerose nuove ricerche. Eccone alcuni esempi:

- La disponibilità dei dati raccolti dalle scansioni XCT consente una descrizione dettagliata della struttura delle schiume polimeriche, quindi tradotti in una mesh a elementi finiti 3D che cattura le caratteristiche geometriche chiave limitando la complessità del modello e il relativo carico computazionale. Sono quindi possibili modelli numerici che considerino la struttura geometrica, essenziale per definire il comportamento meccanico della schiuma e le proprietà del materiale costituente.

- L'asfalto poroso viene utilizzato come superfice d’usura su pavimentazione permeabile e su strade per ridurre l'aquaplaning e l'inquinamento acustico. Studiando l’asfalto con XCT, sono state valutate la porosità effettiva e totale e la distribuzione della dimensione dei pori. I valori così ottenuti sono stati confrontati criticamente con quelli forniti mediante simulatori di pioggia in laboratorio e misure di filtrazione.

- I materiali eterogenei hanno una grande importanza per la propulsione a razzo. La maggior parte dei materiali energetici sviluppati in questo campo presenta una microstruttura particolare che può essere studiata per l'identificazione dei difetti di produzione (vuoti e debonding delle particelle) e il miglioramento della formulazione. Una caratterizzazione volumetrica dettagliata di materiali energetici può essere ottenuta e analizzata da XCT.

- L'uso di XCT consente di comprendere il meccanismo di sviluppo dei difetti nei componenti delle leghe di alluminio per l'industria automobilistica. Più in generale, consente lo studio non distruttivo dei difetti nei componenti metallici.

- Al giorno d'oggi, i giunti adesivi trovano ampia applicazione nelle strutture moderne, in particolare per il loro peso ridotto, la minore concentrazione delle sollecitazioni e la migliore resistenza a fatica. In ogni caso, vari problemi potrebbero derivare da una moltitudine di diversi fattori, che portano al debonding locale e a cedimenti imprevedibili. Di conseguenza, sono necessari test non distruttivi per valutare lo stato in servizio delle giunzioni, in particolare in caso di condizioni di carico a fatica. L'avvio e la propagazione del cedimento possono essere investigati con successo usando XCT.

- L’XCT è diventato lo strumento preferito per caratterizzare le parti in additive manufacturing (AM), in quanto consente di misurare geometrie complesse e caratteristiche interne e di rilevare la porosità senza sezionare la parte. Gli spunti di ricerca in questo campo sono focalizzati sull'effetto della porosità (dimensioni e forma) sulle proprietà finali della parte, con l'obiettivo finale di essere in grado di prevedere le proprietà meccaniche in base alla struttura della porosità presente. Inoltre, poiché il la rappresentazione CAD convenzionale di componenti meccanici non è efficace quando si tratta la complessità delle parti AM, una rappresentazione e una verifica puramente volumetrica di queste parti è allo studio.